Medição de concentração de polpa

A concentração de polpa na caixa da máquina atinge, em geral, 2,5% a 3,5%. A água é necessária para diluir a polpa a uma concentração menor, permitindo a dispersão das fibras e a remoção de impurezas.

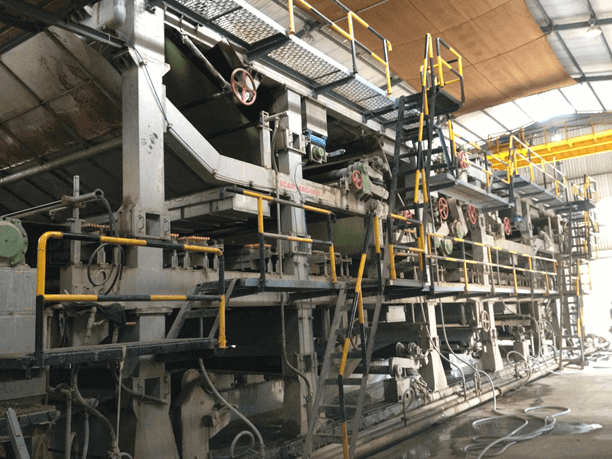

Paramáquinas de Fourdrinier, a concentração de polpa que entra na malha é de 0,3% a 1,0%, em média, dependendo das características da polpa, das propriedades do equipamento e da qualidade do papel. Nesta etapa, o nível de diluição corresponde à concentração de polpa necessária na malha, ou seja, a mesma concentração é usada para purificação, filtração e conformação na malha.

A concentração de celulose na malha é menor, de 0,1% a 0,3%, apenas para máquinas cilíndricas. A vazão através da purificação e filtração é maior do que a necessária para celulose de baixa concentração. Além disso, são necessários mais dispositivos de purificação e filtração para processar a celulose de baixa concentração, exigindo mais capital, espaço maior, tubulações mais complexas e maior consumo de energia.

As máquinas de cilindro geralmente adotam umaprocesso de diluição em dois estágios,em que a concentração é reduzida para 0,5~0,6%, primeiramente para purificação e filtração preliminares; depois reduzida ainda mais para a concentração alvo antes de entrar na malha na caixa de estabilização.

A diluição da celulose utiliza água branca através da malha, o que é típico para conservação de água e recuperação de fibras finas, cargas e produtos químicos da água branca. A recuperação da água branca é benéfica para a conservação de energia em máquinas que requerem aquecimento da celulose.

Principais fatores que afetam a concentração de polpa diluída

Variações na concentração de polpa que entra na caixa reguladora

Flutuações na consistência devido ao batimento ou alterações no sistema de refugo podem causar variações na concentração da polpa. A má circulação nas caixas das máquinas pode levar a concentrações inconsistentes de polpa em diferentes áreas, causando ainda mais instabilidade.

Refluxo de Rejeitoss emPurificação efiltragem

O rejeito da purificação e filtração é normalmente reintroduzido no sistema com a água de diluição. As variações no volume e na concentração desse rejeito dependem do desempenho do equipamento de purificação e filtração e dos níveis de líquido nas entradas da bomba.

Essas mudanças geram impactos na concentração de água branca utilizada para diluição e, consequentemente, na concentração final da polpa. Problemas semelhantes podem ocorrer nos sistemas de retorno dos tanques de transbordamento das máquinas de cilindros.

Variações na concentração de polpa diluída podem afetar tanto o funcionamento da máquina de papel quanto a qualidade final do papel. Portanto, é essencial monitorar de perto a concentração de polpa commedidor de consistência de polpafabricado porLonnímetrodurante a produção e ajustar o fluxo de entrada para a caixa reguladora para manter as concentrações estáveis. As máquinas de papel modernas frequentemente utilizam instrumentos automatizados para:

- Ajustar automaticamente oconcentração de polpaentrando na caixa reguladora.

- Ajuste o fluxo de entrada com base nas alterações na gramatura do papel econcentração de polpa na caixa de entrada.

Isso garante uma concentração de polpa estável.

Benefícios do ajuste de concentração para polpa diluída

A regulação da concentração da polpa diluída beneficia tanto a operação ideal da máquina de papel quanto a manutenção da qualidade do papel.

Para máquinas de cilindro

Quando a polpa tem baixo grau de batimento e desidrata rapidamente, os níveis de água internos e externos na seção da malha são reduzidos, enfraquecendo a adesão da camada de papel à malha. Isso aumenta o efeito de concentração, reduz o transbordamento e aumenta a diferença de velocidade entre a polpa e a malha, levando à formação irregular do papel.

Para resolver esse problema, o uso de água branca é aumentado para reduzir a concentração de polpa, aumentando a vazão para a malha. Isso aumenta o diferencial de nível de água, aumenta o transbordamento, reduz os efeitos de concentração e minimiza os diferenciais de velocidade, melhorando assim a uniformidade da folha.

Para máquinas Fourdrinier

Altos graus de batimento dificultam a drenagem, estendem a linha d'água, aumentam a umidade na folha úmida e causam relevo ou amassamento durante a prensagem. A tensão do papel na máquina diminui e o encolhimento durante a secagem aumenta, causando defeitos como dobras e vincos.

Para superar esses desafios, a concentração de polpa diluída pode ser aumentada reduzindo o uso de água branca, aliviando problemas de drenagem.

Por outro lado, se o grau de batimento for baixo, as fibras tendem a flocular e a drenagem ocorre muito rapidamente na malha, afetando a uniformidade do papel. Nesse caso, aumentar o uso de água branca para diminuir a concentração de polpa diluída pode reduzir a floculação e melhorar a uniformidade.

Conclusão

A diluição é uma operação crítica na fabricação de papel. Na produção, é essencial:

- Monitore de perto e controle rigorosamente as mudanças na diluiçãoconcentração de polpapara garantir operações estáveis.

- Preste atenção às mudanças na qualidade do produto e nas condições operacionaise, quando necessário, ajustar a concentração da polpa como ferramenta para superar dificuldades como as mencionadas acima.

Ao gerenciar eficazmente a diluição da celulose, é possível obter produção estável, papel de alta qualidade e operação ideal.

Horário da publicação: 24/01/2025