Utilizando como exemplo o sistema de dessulfurização de gases de combustão (DGE) de uma usina termelétrica a carvão, esta análise examina problemas em sistemas tradicionais de dessulfurização de gases de combustão (DGE), como projeto inadequado e altas taxas de falhas de equipamentos. Por meio de múltiplas otimizações e modificações técnicas, o teor de sólidos nas águas residuais foi reduzido, garantindo a operação normal do sistema e reduzindo os custos operacionais e de manutenção. Soluções e recomendações práticas foram propostas, fornecendo uma base sólida para alcançar o descarte zero de águas residuais no futuro.

1. Visão geral do sistema

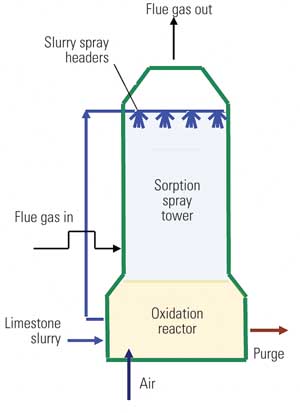

Usinas termelétricas a carvão comumente empregam o processo de FGD úmido com calcário e gesso, que utiliza calcário (CaCO₃) como absorvente. Esse processo inevitavelmente produz efluentes de FGD. Nesse caso, dois sistemas de FGD úmido compartilham uma unidade de tratamento de efluentes. A fonte de efluentes é o transbordamento do ciclone de gesso, processado por métodos tradicionais (sistema de tanque triplo) com capacidade projetada de 22,8 t/h. Os efluentes tratados são bombeados por 6 km até um local de descarte para supressão de poeira.

2. Principais problemas no sistema original

O diafragma das bombas dosadoras frequentemente vazava ou falhava, impedindo a dosagem contínua de produtos químicos. Altas taxas de falhas em filtros-prensa de placas e bombas de lodo aumentavam a demanda de mão de obra e dificultavam a remoção do lodo, retardando a sedimentação nos clarificadores.

As águas residuais, provenientes do transbordamento do ciclone de gesso, apresentavam uma densidade de aproximadamente 1.040 kg/m³ e um teor de sólidos de 3,7%. Isso prejudicou a capacidade do sistema de descarregar continuamente água tratada e controlar as concentrações de íons nocivos no absorvedor.

3. Modificações Preliminares

Melhorando a dosagem de produtos químicos:

Tanques químicos adicionais foram instalados no topo do sistema de tanque triplo para garantir dosagem consistente por gravidade, controlada por ummedidor de concentração online.

Resultado: Melhoria na qualidade da água, embora a sedimentação ainda fosse necessária. A vazão diária foi reduzida para 200 m³, o que foi insuficiente para a operação estável dos dois sistemas de FGD. Os custos de dosagem foram altos, com média de 12 CNY/tonelada.

Reutilização de águas residuais para supressão de poeira:

Bombas foram instaladas no fundo do clarificador para redirecionar parte das águas residuais para silos de cinzas no local para mistura e umidificação.

Resultado: redução da pressão no local de descarte, mas ainda resultou em alta turbidez e não conformidade com os padrões de descarga.

4. Medidas de otimização atuais

Com regulamentações ambientais mais rigorosas, uma maior otimização do sistema era necessária.

4.1 Ajuste Químico e Operação Contínua

Manteve o pH entre 9 e 10 por meio do aumento da dosagem química:

Uso diário: cal (45 kg), coagulantes (75 kg) e floculantes.

Garantiu uma descarga de 240 m³/dia de água limpa após operação intermitente do sistema.

4.2 Reaproveitamento do tanque de lodo de emergência

Dupla utilização do tanque de emergência:

Durante o tempo de inatividade: Armazenamento de chorume.

Durante a operação: Sedimentação natural para extração de água limpa.

Otimização:

Válvulas e tubulações adicionadas em vários níveis do tanque para permitir operações flexíveis.

O gesso sedimentado foi devolvido ao sistema para desidratação ou reutilização.

4.3 Modificações em todo o sistema

Redução da concentração de sólidos nas águas residuais recebidas, redirecionando o filtrado dos sistemas de desidratação por correia a vácuo para o tanque de armazenamento de águas residuais.

Maior eficiência de sedimentação ao reduzir os tempos naturais de sedimentação por meio da dosagem de produtos químicos em tanques de emergência.

5. Benefícios da Otimização

Capacidade melhorada:

Operação contínua com descarga diária de mais de 400 m³ de águas residuais em conformidade.

Controle eficaz da concentração de íons no absorvedor.

Operações simplificadas:

Eliminou a necessidade do filtro prensa de placa e estrutura.

Redução de mão de obra para manuseio de lodo.

Confiabilidade aprimorada do sistema:

Maior flexibilidade nos cronogramas de processamento de águas residuais.

Maior confiabilidade do equipamento.

Economia de custos:

O uso de produtos químicos foi reduzido para cal (1,4 kg/t), coagulantes (0,1 kg/t) e floculantes (0,23 kg/t).

Custo do tratamento reduzido para 5,4 CNY/tonelada.

Economia anual de aproximadamente 948.000 CNY em custos com produtos químicos.

Conclusão

A otimização do sistema de águas residuais da FGD resultou em significativa melhoria da eficiência, redução de custos e conformidade com padrões ambientais mais rigorosos. Essas medidas servem de referência para sistemas semelhantes que buscam atingir descarte zero de águas residuais e sustentabilidade a longo prazo.

Horário da publicação: 21/01/2025